随着工业制造精度持续提升,材料的表面粗糙度成为影响产品性能的关键指标。传统接触式测量易损伤材料表面且无法获取三维形貌,难以满足现代检测要求。光子湾科技的共聚焦显微镜具备非接触、高分辨与三维成像优势,可实现快速精确测量。本文以6种多刻线标准样块为研究对象,探究物镜选择、扫描步长等参数对测量结果的影响,为工业材料表面粗糙度检测提供技术支撑。

#Photonixbay.

实验设计与方法

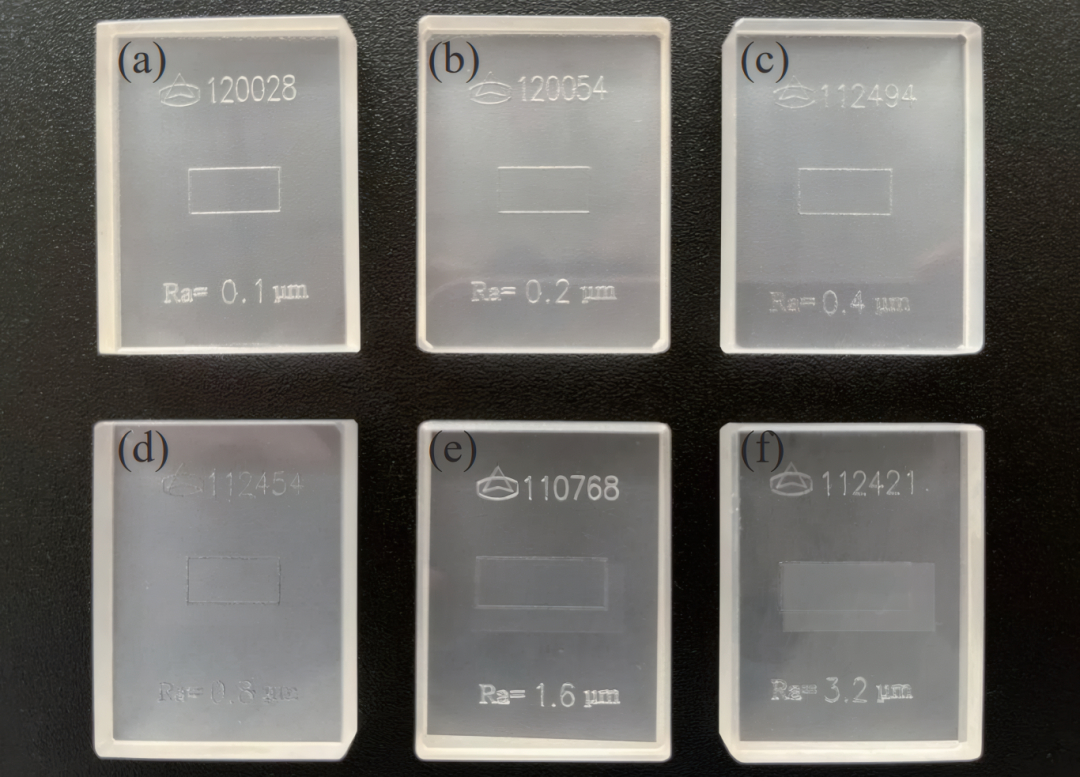

6 种不同粗糙度的标准样块

本研究选用六种经校准的不同粗糙度多刻线标准样块(编号包括120028、120054、112494、112454、110768、112421),覆盖了从亚微米到数微米的粗糙度范围。实验采用共聚焦显微镜,配备405 nm固体激光器,并选取5X、10X、20X、50X及100X多档物镜进行系统测试。实验过程中,重点关注物镜放大倍数与扫描步长两个关键参数对表面粗糙度Sa值测量结果的影响,并通过重复性测试验证方法的稳定性。

#Photonixbay.

共聚焦显微镜物镜选择对测量精度的影响

共聚焦显微镜工作原理

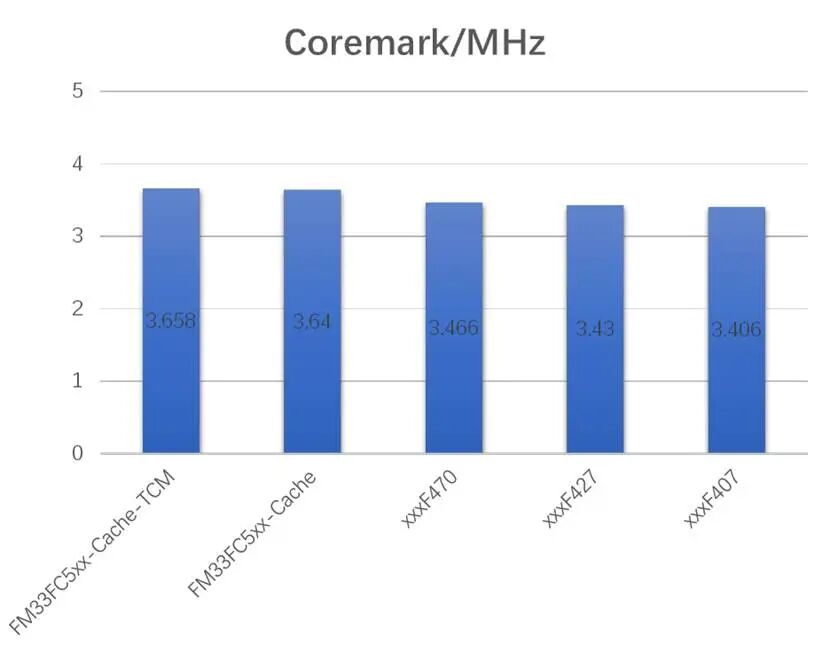

不同倍率物镜的工作距离与分辨率存在差异,直接影响粗糙度测量准确性。当使用较低放大倍数(如5X、10X)时,测量值普遍高于校准值,尤其在粗糙度较大的样块上偏差更为显著;而随着物镜倍数的提高,测量值逐渐接近校准结果。综合分析表明,对于粗糙度范围在0.1–0.4 μm的样品,宜选用50X物镜;对于粗糙度在0.4–3.2 μm的样品,则推荐使用20X物镜。过高倍数虽能提升分辨率,但可能因视场过小、采样代表性不足而影响整体评估,因此在实际应用中需根据粗糙度范围合理选择。

#Photonixbay.

共聚焦显微镜扫描步长对测量效率的影响

在固定物镜倍率下,扫描步长主要影响测量时间而非测量精度。实验分别对低粗糙度样块与高粗糙度样块进行了不同步长下的Sa测量。结果表明,在所选物镜下,步长变化对Sa值的影响较小,说明该方法对采样间隔具有一定可靠性。然而,步长设置直接影响扫描时间:步长越小,扫描层数越多,耗时显著增加。例如在50X物镜下,步长从0.100 μm减小至0.010 μm时,扫描时间从371秒大幅上升至2515秒。因此,在实际检测中,应在保证测量精度的前提下,合理选择步长以平衡数据质量与检测效率。

#Photonixbay.

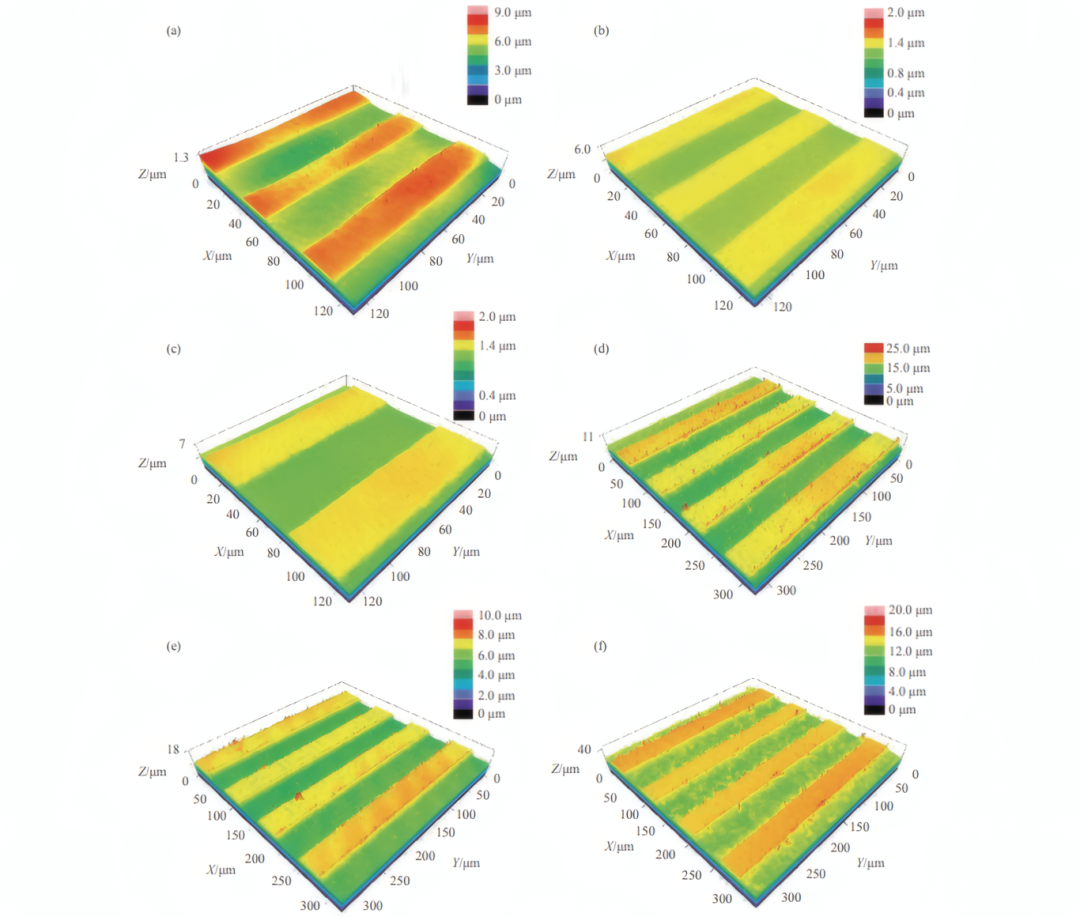

三维形貌表征与测量重复性验证

共聚焦显微镜观测6 种标准样块三维形貌

在优化参数的基础上,共聚焦显微镜成功获取了各标准样块的三维表面形貌,图像清晰呈现了表面台阶结构与起伏特征,为粗糙度的直观评价提供了可靠依据。此外,通过对112454样块进行10次重复测量,所得Sa值的相对标准偏差(RSD)低于5%,平均值与校准值高度吻合,表明该方法具有良好的重复性与测量稳定性,满足工业检测中对结果一致性的要求。

综上,共聚焦显微镜适用于材料表面粗糙度的快速、准确与非接触测量。通过系统优化物镜倍数与扫描步长,可实现对不同粗糙度范围样品的高精度三维形貌表征。该方法不仅克服了传统接触式测量对样品表面的潜在损伤,更能提供丰富的三维形貌信息,有助于全面评价材料表面功能特性。在高端制造、微纳加工及涂层表面质量控制等领域具有广泛的应用潜力。

光子湾3D共聚焦显微镜

光子湾3D共聚焦显微镜是一款用于对各种精密器件及材料表面,可应对多样化测量场景,能够快速高效完成亚微米级形貌和表面粗糙度的精准测量任务,提供值得信赖的高质量数据。

超宽视野范围,高精细彩色图像观察

提供粗糙度、几何轮廓、结构、频率、功能等五大分析技术

采用针孔共聚焦光学系统,高稳定性结构设计

提供调整位置、纠正、滤波、提取四大模块的数据处理功能

光子湾共聚焦显微镜以原位观察与三维成像能力,为精密测量提供表征技术支撑,助力从表面粗糙度与性能分析的精准把控,成为推动多领域技术升级的重要光学测量工具。

#共聚焦显微镜#三维轮廓分析#3d显微镜#表面粗糙度#三维成像

感谢您本次的阅读光子湾将持续为您奉上更多优质内容,与您共同进步。