近期公布的2025年新能源汽车销量数据显示,比亚迪纯电动新车销量达225万辆,同比增长28%,而特斯拉销量为164万辆,同比减少8.6%。这一市场表现或可解读为,消费者对产品综合价值(包括成本与性能的平衡)的考量正变得愈发关键。

面对日趋激烈的市场竞争,汽车制造链正积极探索各种路径,以在确保品质基准的前提下,寻求系统性优化成本的可能性。在这一背景下,等离子表面处理技术,作为一项在精密制造领域已有成熟应用的工艺,正被业界关注并评估其在新能源汽车规模化制造场景中的适配性。

PART1关键环节工艺思路

在提升“性价比”的制造实践中,几个关键环节的工艺升级尤为值得关注。解决这些环节的共性痛点——即如何在分子层面实现材料表面的高效、均匀且环保的改性。

1.动力电池清洁

极片与电芯表面的纳米级污染物是影响焊接可靠性与寿命的隐患。相比存在环保与均一性挑战的传统化学清洗,探索高效、稳定的干式物理清洗方案(如低温等离子体技术),成为实现原子级洁净、提升电池一致性的重要研究方向。

2.核心零部件强化

电池包壳体、电机部件等对耐磨耐腐蚀要求高。传统表面处理流程可能复杂且涉及化学工艺。引入等离子的表面预处理技术,在强化处理前对金属基材进行超洁净化与活化,可显著提升后续涂层附着力与均匀性,从而在保障性能的同时简化流程、降低物耗。

3.内饰制造粘接

汽车内饰塑料件的低表面能状态,直接影响包覆或喷涂的粘接效果。传统火焰处理法存在效率与热损伤局限。采用低温、均匀的非接触式表面活化方法(如大气压等离子体处理),可高效、无损地提升材料表面能,是实现高品质粘接与提升生产效率的可行思路。

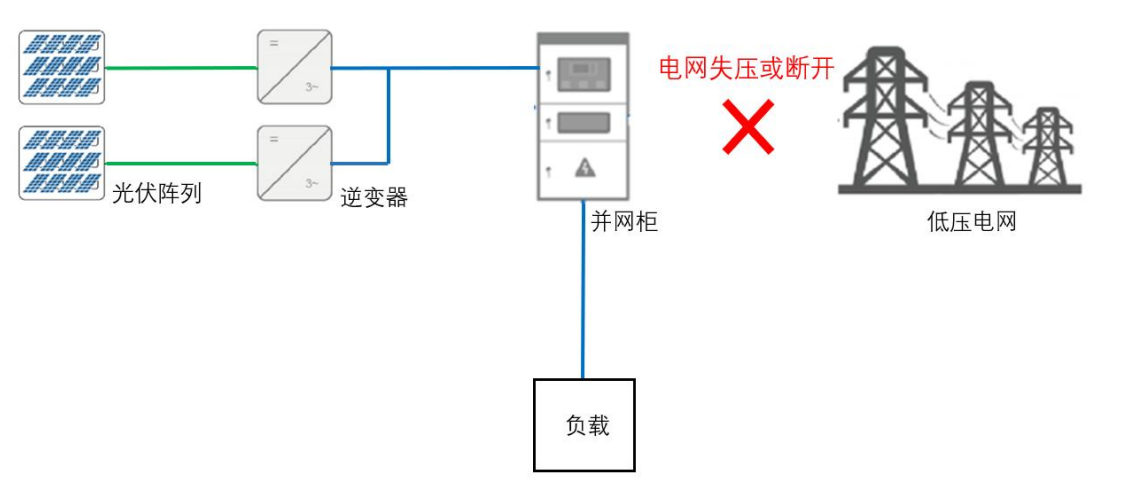

4.电池绝缘工艺

传统绝缘包裹工艺依赖人工,复杂且一致性难保证。创新方向在于将精密在线清洗与功能涂覆技术结合。先对绝缘部位进行超净处理,随即进行涂层沉积,在线式等离子表面处理设备这种一体化方案能替代传统包裹,实现自动化、高可靠且高效的绝缘生产。

PART2投资技术的经济视角

上述基于等离子体工艺的技术路径,其经济性模型具有共性:尽管存在一次性设备投入,但其带来的综合效益显著。此类技术通过提升良率、节约物料与能耗、减少废品与返工,往往能在1至2年内实现投资成本的平衡,其全生命周期的总拥有成本具备明显优势。

写在最后

从电池的可靠到内饰的精致,背后是一系列对材料界面科学的深入理解和相应工艺技术的系统性应用。这种对制造过程的“精微”革新,正是将“性价比”从单纯的价格竞争,升维至以技术创新驱动品质提升、效率优化和全生命周期成本降低的新定义。

审核编辑 黄宇